热门搜索产品:

电池充电芯片漏电流控制在1-3μA,影响续航与能耗,需技术优化与安全设计保障。

电池充电芯片中的漏电流指标,如同精密机械中难以察觉却至关重要的“背景噪音”,直接决定了电子设备的续航能力与用户体验。这个看似微小的参数,在当今追求超长待机和能源效率的电子产品设计中,已成为工程师们必须精准掌控的关键因素。

一、漏电流的本质:被忽视的“能量小偷”

当充电过程结束或设备处于待机状态时,理想情况下电池应停止能量消耗。但现实中,电路中的半导体元件、电容等部件在电压作用下会产生微弱的电流泄漏,如同关不严的水龙头持续滴水。这种非工作状态下的电流损耗,专业术语称为漏电流(Leakage Current)。以典型充电芯片为例:

在输入电源断开时,ZCC1130T芯片的漏电流可控制在3μA以下;

SL4057芯片的漏电流甚至低至2μA以下;

而XC3101芯片则达到1μA以下的极低水平。

若以1000mAh电池计算,1μA的漏电流意味着每月损耗约0.72mAh电量,相当于电池每年自然损耗不到1%。但若漏电流升至100μA,年损耗将骤增至12%以上——这对依赖长待机的物联网传感器、医疗设备等无疑是灾难性的。

二、黄金区间:1-3μA的行业实践

综合主流芯片设计规范,电池充电芯片的漏电流控制在1–3μA已成为行业共识。这一数值的设定源于三重平衡:

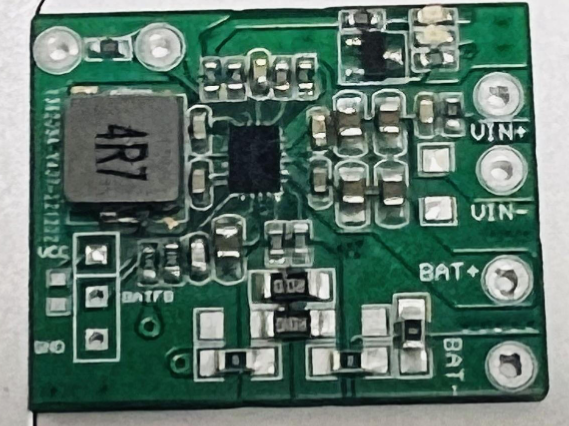

技术可实现性:现代半导体工艺通过优化MOS管栅极结构、降低寄生电容,已能在成本可控下实现微安级漏电流。例如SL4057采用ESOP8封装,在8引脚空间内集成欠压保护、反接保护等多重功能,同时维持2μA漏电流。

电池自放电匹配:锂离子电池的自然月损耗率约2–5%,对应每日等效漏电流约1–3μA。芯片漏电流若低于此值,则不会显著缩短整体待机时间。

安全冗余设计:通信电源标准YD731要求1500VAC高压下漏电流≤30mA,而电池芯片的微安级漏电流仅为其千分之一,为高压击穿等异常情况预留百倍安全余量。

三、实现微安级漏电流的核心技术

维持极低漏电流并非易事,需多模块协同优化:

智能关断机制:如ZCC1130T在检测到输入电源移除后,自动切换至低电流状态(<3μA),类似“深度睡眠”模式关闭非必要电路。

动态路径管理:通过MOSFET开关切断电池与充电端的物理连接,而非仅逻辑关断。XC3101的BAT端反接保护即采用此策略,避免反向漏电。

工艺与材料创新:采用高阻硅材料、厚栅氧层晶体管,将单个MOS管的漏电流从纳安级压缩至皮安级。这如同将水管壁的缝隙焊接至分子级密合,使“水滴”近乎消失。

四、应用场景的差异化需求

漏电流的“合适值”需结合具体应用场景动态调整:

消费电子领域:智能手机、TWS耳机等设备要求芯片在1A快充(如SL4057)与待机漏电流<3μA间无缝切换。用户感知明显的“充电一夜电量反降10%”现象,往往源于漏电流超标的劣质芯片。

工业及通信设备:通信电源允许更高漏电流(如220VAC下≤5mA),因其输入电流较大(通常≥1A),5%的漏电流占比仍可接受。这与家用设备的需求形成鲜明对比——如同工业水阀允许少量滴漏,而家用净水器必须完全密封。

长周期待机设备:烟雾报警器、GPS追踪器等需十年待机的产品,倾向选择XC3101等漏电流<1μA的芯片。此时芯片40μA的关断电流(如某低功耗芯片)反而成为主要能耗,需系统级优化。

五、未来挑战:逼近物理极限的博弈

随着量子隧穿效应在3nm以下制程凸显,漏电流控制面临物理法则的硬约束。业界正探索三方面突破:

新型器件结构:FinFET、纳米片晶体管通过增加栅极控制面积,将漏电流压至传统平面器件的1/5。

低温电路设计:芯片温度每降10℃,漏电流减少约50%。部分工业模块通过散热优化实现“低温微漏”。

系统级功耗管理:如涓流/恒流/恒压三阶段充电中动态调节电压,避免高压态持续施加产生漏电。

微安级漏电流的达成,本质上是在“性能、成本、可靠性”三角中的精准定位。如同手表的精密擒纵机构,每一个微安的数字背后,都是工程师对电子轨迹的极致驯服。当技术演进至漏电流不再是续航瓶颈时,或许我们又将迎来新一轮电池革命的曙光。

上一篇:电动工具充电器坏了怎么修

下一篇:充电芯片电路图讲解

扫一扫 关注微信

扫一扫 关注微信

打开手机网站

打开手机网站