热门搜索产品:

随着电池技术的发展,24V充电管理芯片成为工业设备的核心,电路图设计需兼顾安全性与效率。

随着锂电池、储能设备及工业电子产品的快速发展,**24V充电管理芯片**成为高效能源转换与安全充电的核心组件。无论是电动工具、工业机器人,还是太阳能储能系统,其电路设计均离不开对充电管理芯片的精准控制。本文将从**电路图设计原理**、**关键模块功能**以及**应用场景优化**等角度,深入探讨24V充电管理芯片的技术要点,为工程师与爱好者提供实用参考。

---

### **一、为何24V充电管理芯片成为工业级设备的核心?**

在高压充电场景中,24V系统因其高能量密度与适配性广的特点,被广泛应用于工业设备、电动车辆及储能装置。与传统12V系统相比,24V充电方案能显著降低电流损耗,提升转换效率。而**充电管理芯片**作为“智能管家”,需同时实现**过压保护**、**温度监控**、**动态电流调节**等功能,确保设备在复杂工况下的稳定运行。

以锂电池组充电为例,若缺乏精准的电压控制,轻则缩短电池寿命,重则引发热失控风险。因此,**24V充电管理芯片的电路设计**需兼顾安全性与效率,其核心在于通过模块化设计实现多参数协同控制。

---

### **二、24V充电管理芯片电路图的核心模块解析**

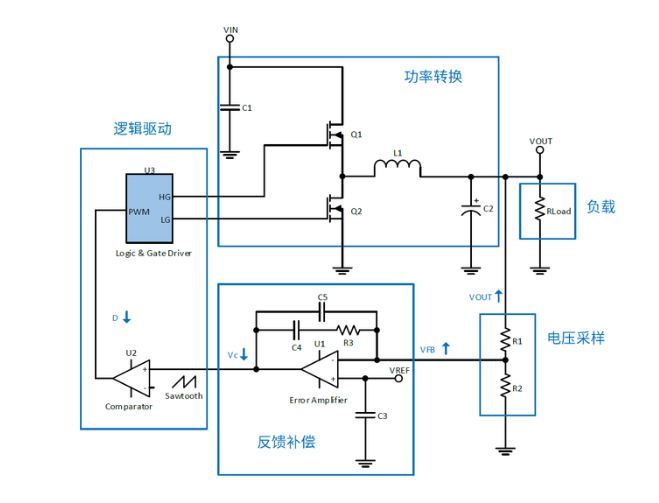

一张完整的24V充电管理芯片电路图通常包含以下核心模块(见图1示意):

1. **输入滤波与保护电路**

输入端需配置**LC滤波网络**,抑制电源噪声,同时通过TVS二极管或MOV元件实现**浪涌保护**。对于工业场景中常见的电压波动,此模块可有效降低芯片损坏风险。

2. **Buck-Boost拓扑结构**

为实现宽电压输入(如18V-36V)到24V输出的稳定转换,多数芯片采用**Buck-Boost拓扑**。这种结构允许输入电压高于或低于输出电压,特别适合太阳能板等波动较大的电源场景。

3. **充电控制与状态检测**

芯片内置的**PWM控制器**通过调节占空比控制充电电流,而**ADC模块**实时采集电池电压与温度数据。例如,当检测到电池温度超过60℃时,芯片自动触发降流或关断机制。

4. **通信接口与外部扩展**

高端芯片集成I²C或SPI接口,支持与MCU通信,便于用户自定义充电参数。部分设计还会预留**NTC电阻接口**,用于扩展温度监测点。

### **三、电路设计中的四大优化策略**

1. **散热设计:铜箔面积与过孔布局**

24V系统的功率损耗通常较高,PCB设计中需**扩大接地铜箔面积**并合理分布过孔,以提升散热效率。例如,在芯片底部添加散热焊盘,并通过多层板设计将热量传导至背面。

2. **EMI抑制:磁珠与屏蔽层**

高频开关噪声可能干扰周边电路。在Buck-Boost电路的开关节点处串联磁珠,或在关键信号线周围设置**接地屏蔽层**,可显著降低EMI辐射。

3. **动态响应优化:补偿网络设计**

为应对负载突变,需在反馈回路中配置RC补偿网络。通过调整零极点位置,可避免输出电压振荡,确保系统稳定性。

4. **冗余保护:双重保险机制**

除了芯片内置的过压保护(OVP),建议在输出端增加**可复位保险丝**(PPTC),形成硬件级双重防护。此举尤其适用于无人值守的工业设备。

---

### **四、典型应用场景与选型建议**

1. **工业机器人电源管理系统**

在24V伺服电机驱动系统中,充电管理芯片需支持**峰值电流补偿**功能,以应对电机启动时的瞬时负载。推荐选用集成MOSFET的芯片(如TI的BQ246xx系列),可减少外围元件数量。

2. **太阳能储能系统**

针对光伏板输出电压随光照变化的特性,需选择支持**MPPT(最大功率点跟踪)**的芯片。此类芯片可通过算法动态调整输入阻抗,最大化能量捕获效率。

3. **电动工具快速充电**

为缩短充电时间,可选用支持**多阶段充电**(恒流-恒压-涓流)的芯片。例如,在恒流阶段以2A电流快速充至80%电量,随后切换至恒压模式保护电池。

**选型关键参数:**

- 输入电压范围:建议覆盖18V-36V以兼容波动;

- 输出电流能力:根据负载需求选择3A/5A等规格;

- 集成功能:OVP、OCP、OTP为必选项,通信接口为加分项。

---

### **五、常见设计误区与解决方案**

1. **忽视输入电容的ESR值**

低ESR的陶瓷电容可减少开关损耗,但若仅使用电解电容,可能导致芯片过热。**混合使用陶瓷电容与电解电容**是理想方案。

2. **布局不当引发噪声耦合**

高频开关路径(如电感与MOSFET之间)应尽量短且远离模拟信号线。必要时采用**星型接地**布局,避免共阻抗干扰。

3. **未预留调试测试点**

在关键节点(如反馈引脚、电流检测电阻)预留焊盘,可大幅提升后期调试效率。

上一篇:单节锂电池充电管理芯片

下一篇:充电管理芯片用途有哪些

扫一扫 关注微信

扫一扫 关注微信

打开手机网站

打开手机网站