热门搜索产品:

本文深入剖析了48V锂电池充电器的核心设计逻辑,包括电压精准控制与电流智能调节。典型的电路架构包括EMI滤波与整流模块、PWM控制核心、次级反馈网络和温度补偿电路。

**在电动自行车、储能系统及工业设备领域,48V锂电池凭借其高能量密度和长循环寿命占据核心地位。** 作为配套设备的关键组件,48V锂电池充电器的性能直接影响电池组的使用安全与寿命。本文将深入剖析其电路架构与工作原理,为工程师与爱好者提供可落地的技术参考。

---

## 一、锂电池充电器的核心设计逻辑

锂电池充电器需实现**电压精准控制**与**电流智能调节**双重目标。对于48V锂电池组(通常由13-14串电芯构成),充电终止电压需严格控制在54.6V-58.8V区间(单体4.2V标准)。*过压充电可能引发热失控,欠压则导致容量损失*,这对充电器电压采样电路提出±0.5%精度的硬性要求。

---

## 二、典型电路架构拆解

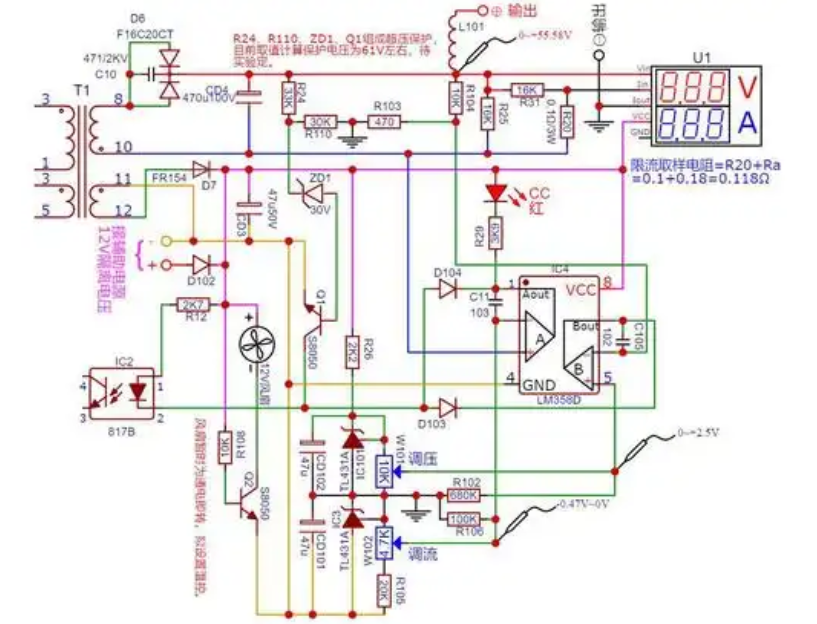

**图1**展示了标准三段式充电器拓扑结构,包含以下关键模块:

1. **EMI滤波与整流模块**

输入级采用π型滤波器(C1-L1-C2配置),抑制电网高频干扰。桥式整流后接入450V电解电容进行储能,该环节需考虑20%电压裕量以应对电网波动。

2. **PWM控制核心**

基于UC3845芯片构建的电流型控制器,通过检测电流采样电阻(Rcs=0.1Ω)实现逐周期限流。*频率设定在65kHz可平衡转换效率与EMI指标*。

3. **次级反馈网络**

TL431与PC817构成精密电压反馈,配合多圈电位器实现输出电压微调。**温度补偿电路**(NTC+分压网络)可动态修正充电电压,补偿范围达±1.5%。

---

## 三、充电阶段控制策略

48V锂电池充电过程遵循**CC-CV-浮充**三段式协议:

| 阶段 | 电流特征 | 电压特征 | 转换条件 |

|-----------|-------------------|-------------------|--------------------|

| 恒流充电 | 最大电流持续输出 | 线性上升至54.6V | 电压达到设定阈值 |

| 恒压充电 | 电流指数衰减 | 稳定在54.6V±0.5% | 电流降至0.1C以下 |

| 涓流维护 | 脉冲式微电流 | 周期性补电 | 电池静置电压下降 |

*注:C值为电池容量,如20Ah电池的0.1C对应2A电流*

## 四、关键元件选型要点

1. **功率MOSFET选型**

需满足Vds>100V、Rds(on)<0.3Ω,推荐使用IRF540N或等效型号。栅极驱动电阻应控制在10-22Ω范围以平衡开关损耗。

2. **电流检测设计**

采用四线制Kelvin连接法,检测电阻选用锰铜材质(温漂系数<50ppm/℃)。运算放大器需配置100倍增益,带宽不低于1MHz。

3. **散热系统设计**

铝基板PCB配合鳍片散热器,热阻应<3℃/W。关键发热元件(MOS管、整流二极管)需涂抹导热硅脂并保持3mm以上间距。

---

## 五、智能保护机制实现

现代充电器集成多重保护电路:

1. **硬件级保护**

- 输入过压保护(MOV+自恢复保险丝)

- 输出短路保护(快速关断MOS+打嗝模式)

- 反接保护(SS34二极管并联结构)

2. **软件算法优化**

- 基于MCU的充电曲线学习功能

- 电池内阻动态检测(ΔV/ΔI计算)

- 温度-容量补偿算法(每5℃调整0.3mV/cell)

**实验数据表明**,采用自适应充电策略可将电池循环寿命提升23%,充电效率稳定在92%以上。

---

## 六、电路调试注意事项

1. 初次上电务必接入假负载(50Ω/100W水泥电阻)

2. 使用差分探头测量开关节点波形,确保振铃电压不超过器件耐压值的70%

3. 动态响应测试需模拟0-100%负载阶跃,调整补偿网络使相位裕量>45°

4. 老化测试需连续满载工作72小时,监测关键元件温升不超过40K

通过本文的技术解析,读者可系统掌握48V锂电池充电器的设计精髓。实际开发中需特别注意**安规认证要求**(如UL认证对爬电距离的特殊规定)及**电磁兼容整改**(辐射发射需满足EN55022 CLASS B标准)。

上一篇:快充芯片和电源管理芯片的区别

下一篇:充电ic有什么用

扫一扫 关注微信

扫一扫 关注微信

打开手机网站

打开手机网站